利用智能化技术 实现矿山建设节能降耗

222

222

点击播报本文,约

近日,内蒙古银宏能源开发有限公司泊江海子煤矿在智能化建设中取得重要进展,该煤矿通过应用中国煤科天玛智控自主研发的新一代Longwallmind6.0操控平台,实现了全工作面设备“均衡控制”的常态化运行——泵站按需供液,煤机、三机自动调速,全年节电超过300万元。

这一突破,不仅意味着更低的电耗和更高的工效,更代表中国煤矿智能化正从“单点自动化”迈入“全矿井协同”的新阶段,为我国智慧矿山建设提供了可复制、可推广的节能降耗应用范例。

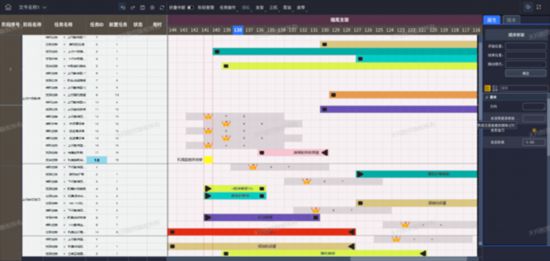

泊江海子煤矿地面调度室应用Longwallmind 6.0操作平台场景

作为新一代操控平台,LongwallMind6.0最显著的创新是实现了从“设备控制”到“工艺协同”的跨越。它不再局限于局部自动化,而是将采煤、支护、运输、供液等多个系统融为一体,进行统一调度与优化控制,告别了设备的“各自为战”。该平台在原有智能感知与决策控制的基础上,重点攻克了煤机自动调速、皮带机与三机联动控制、预破碎机自动启停等关键技术,真正推动煤矿生产朝着“高效、安全、节能、经济”方向发展。

据研发人员介绍,使用该平台就像“搭积木”一样编工艺,让挖煤变得更简单。LongwallMind6.0操控平台把工艺设计的主动权完全交由煤矿用户。现在,操作人员可以根据实际地质条件和生产任务,像搭积木一样自由组合、灵活调整开采工艺,彻底摆脱了对专业编程人员的依赖,实现“工艺即搭即用”。平台还新增了“命令调用”功能,可在任意环节触发控制指令。比如采煤机走到端头,预破碎机自动关闭,大幅降低安全风险。同时,平台支持大采高、放顶煤等专业工艺,能够精准执行护帮、跟机放煤、成组拉后溜等复杂动作。甚至在端头三角区管理这类难题上,系统也通过自学习能力,有效克服因设备漂移导致的“割不透、割不通”问题,智能化水平显著提升。

泊江海子煤矿采煤工艺部分截图

在泊江海子煤矿集控调度中心,操作员只需点击智能开关,泵站系统随即进入“均衡控制”与“按需供液”模式,即依据井下支架的实际动作,动态调节供液流量,真正实现泵站全程无人值守;皮带与三机自动进入自动调速状态,系统实时感知煤流负荷,智能调整设备转速,避免了因轻载或空载运行带来的电能浪费;采煤机也根据顶板状况自动调速,减少了人工干预,提升了割煤平稳性。

LongWallMind6.0智能调速、均衡控制模块界面

泊江海子煤矿通过LongwallMind6.0操作平台,节能降耗成效显著,多个维度实现显著提升。煤矿相关人员表示:“使用该平台后,我们的综合节能率提高超15%,泵站电耗下降约18%,运输能耗降低10%;生产班效提升20%,人工干预减少80%;设备空转率降低30%,磨损减少,维护成本下降,真正实现了减人增效与绿色开采的双重目标。”

业内专家认为,LongwallMind6.0操作平台的应用,标志着煤矿控制技术从“单机自动化”正式迈入“全工作面场景智能协同”阶段,是以工艺为核心的一体化控制典范。天玛智控研发负责人表示,公司将继续坚持“自主可控、应用导向”,不断优化平台功能,推动煤矿智能化从“有用”走向“好用、用好”,实现安全、高效、绿色与经济效益的协同发展。

关注公众号:人民网财经

关注公众号:人民网财经

分享让更多人看到

- 评论

- 关注

微信扫一扫

微信扫一扫

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量